富士伺服电机过载故障维修基础指南:富士伺服电机作为工业自动化领域的核心部件,其稳定运行对生产线至关重要。然而,过载故障是富士伺服电机最常见的硬件问题之一,可能导致设备停机、生产延误甚至设备损坏。我们公司有着丰富的维修伺服电机的经验,欢迎来电咨询。

富士伺服电机过载故障的硬件原因深度分析

富士伺服电机过载故障的硬件原因复杂多样,需要系统性地进行分析和排查。过载不仅会导致电机停机报警,长期运行在过载状态下还会严重缩短电机使用寿命,甚至造成不可逆的硬件损坏。理解这些硬件故障的根本原因,是有效维修和预防的基础。

负载异常是导致富士伺服电机过载的最直接硬件因素。当电机驱动的机械负载超过其额定承载能力时,电流会急剧上升触发过载保护。这种情况常见于设计选型不当、工作负载突然增加或机械传动系统出现故障时。例如,传动机构卡死、轴承损坏或齿轮箱故障都会显著增加电机负载。实际案例中,曾有富士FRV300A-Z-ROR驱动器连接GRH.30BG-N000-Z2伺服电机时,由于机械负载异常导致OL(过负载)报警,表现为电机转动不足一圈即停止。

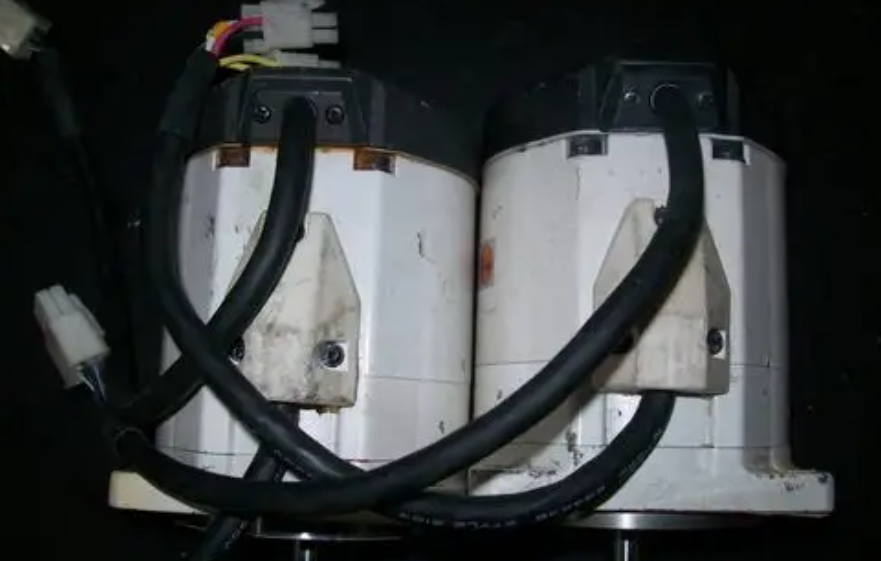

电机内部绕组故障是另一类常见的硬件问题。绕组短路、绝缘老化或接线端子松动都会导致电流异常。绕组短路可能是由于长期过载运行、电压冲击或绝缘材料老化引起的。这类故障通常伴随着电机发热严重,甚至可能闻到绝缘材料烧焦的气味。值得注意的是,绕组故障往往不是孤立发生的,它可能由其他硬件问题(如散热不良)引发,进而导致更复杂的复合故障。

轴承系统损坏在富士伺服电机过载故障中占比很高。轴承润滑不足、异物侵入或安装不当都会导致轴承过早损坏。损坏的轴承会增加旋转阻力,使电机电流升高。用户可能会听到异常噪音或感觉电机转动不顺畅。轴承问题如果不及早处理,还可能进一步导致转子扫膛、轴弯曲等更严重的机械故障。

散热系统失效是容易被忽视但十分关键的硬件故障点。富士伺服电机通常依靠外壳散热片和内置风扇进行冷却。散热风扇故障、散热通道堵塞或环境温度过高都会降低散热效率。当电机温度超过额定值时,绕组电阻增大,效率下降,形成过热-过载的恶性循环。特别是在密闭空间或粉尘较多的环境中,散热问题更为突出。

编码器及相关部件故障也可能表现为过载现象。编码器是伺服系统的关键部件,提供位置和速度反馈。当编码器损坏或信号传输受阻时,控制系统可能误判电机状态,发出错误指令导致电机过载运行。编码器故障常伴有位置偏差报警,但在初期可能仅表现为间歇性过载。

功率器件老化主要发生在驱动器中,但会直接影响电机运行。IGBT模块、电流传感器等功率器件随着使用时间增长会出现性能衰退。当这些器件不能准确控制电流输出时,可能导致电机实际获得的电流超过需求,表现为过载。曾有一例富士FRV300A-Z-ROR驱动器维修案例显示,控制板故障导致一组输出为零,其余相电流异常升高至2.5A以上(正常应为平衡的1.9A)。

富士伺服电机过载硬件故障的专业维修步骤

确定富士伺服电机过载的具体原因后,需要按照规范的流程进行维修操作。正确的维修步骤不仅能有效解决问题,还能避免二次损坏和安全隐患。根据故障类型的不同,富士伺服电机过载硬件故障的维修可分为机械部件维修、电气部件维修和散热系统维修三大类,每类都有其特定的操作规范和技术要点。

机械负载调整与传动系统维修是解决过载问题的首要步骤。当确认过载由机械负载过大引起时,首先应评估负载是否合理。如果负载确实超过电机额定容量,考虑更换更大功率电机或增加减速装置。对于传动系统故障,需拆卸联轴器或传动带,检查各机械部件的磨损情况。轴承更换是常见维修项目,操作时需要使用专用拉马拆卸旧轴承,安装新轴承前要确保轴颈和轴承室清洁无损伤,最好将新轴承加热至80-100°C后进行热装,避免直接敲击造成损伤。齿轮箱维修则需要检查齿轮磨损情况和啮合间隙,更换磨损齿轮时要成对更换以保证啮合性能。曾有一例维修案例显示,富士伺服电机过载是由于联轴器对中不良导致,重新校正后故障排除。

电机绕组维修是处理电气故障的核心工作。当测量确认绕组存在短路、接地或断路时,需拆开电机进行进一步检查。拆卸前应做好标记保证装配精度,使用兆欧表和万用表精确定位故障点。对于局部绕组损伤,可以进行局部修复,包括清理烧损部分、重新绝缘和浸漆烘干;对于大面积或严重损坏,则需要整体重绕线圈。绕组维修后必须进行严格的测试,包括直流电阻测试(相间偏差不超过2%)、绝缘电阻测试(≥1MΩ)和耐压测试(2倍额定电压+1000V)。维修记录显示,富士伺服电机绕组故障常发生在过载运行一段时间后,因此修复绕组后还必须解决导致过载的根本原因,否则故障会很快复发。

轴承系统维修对恢复电机性能至关重要。富士伺服电机通常使用高精度轴承,维修时应选择相同精度等级的原厂或知名品牌替代品。拆卸旧轴承后,要彻底清理轴承室和轴颈,检查是否有磨损或毛刺。新轴承安装前应清洗干净并加入适量润滑脂,润滑脂量一般为轴承内部空间的1/3-1/2。安装时要注意轴承的方向和预紧力,过度预紧会增加旋转阻力,导致”假性过载”。维修完成后,手动旋转转子应感觉顺畅无卡涩,轴向和径向间隙应在允许范围内。有经验的维修人员会通过听声音和测振动来验证轴承安装质量。

编码器维修与校准是伺服电机特有的维修项目。编码器故障可能导致控制系统误判电机状态而引发过载报警。拆装编码器时要格外小心,避免损伤精密的码盘和光电组件。清理码盘上的污染物时使用无水酒精和无尘棉签,切勿用力刮擦。编码器重新安装后必须进行零点校准,使用伺服驱动器提供的校准程序或手动调整,确保反馈信号与转子实际位置一致。维修数据表明,约15%的富士伺服电机”过载”报警实际源于编码器信号异常而非真正的负载过大。

驱动器功率器件更换需要专业电子维修技能。当诊断确认过载由驱动器内部故障引起时(如IGBT损坏、电流传感器失效等),应拆下驱动器进行板级维修。使用万用表和示波器检查功率模块的门极驱动信号和输出波形,更换损坏的元器件。值得注意的是,功率器件往往不是独立损坏,其故障可能由驱动电路或电源问题引发,因此需要同时检查相关电路。例如,在一例富士FRV300A-Z-ROR驱动器维修中,技术人员发现控制板故障导致一组输出为零,更换控制板后问题解决。功率器件更换后要进行不带电测试和低压测试,确认无误后再进行满载试验。

散热系统维修是保障电机长期稳定运行的基础。清理散热片上的灰尘和油污,使用压缩空气吹扫散热通道。检查散热风扇运转是否正常,测量风扇供电电压,必要时更换损坏的风扇。对于安装在密闭空间或高温环境中的电机,可以考虑增加辅助散热措施,如安装导风罩或外部散热风扇。维修完成后,应监测电机在满载运行时的温升情况,确保散热系统效能满足要求。

组装与测试是维修的最后关键步骤。所有部件维修完成后,按照拆卸的反序仔细组装电机,注意各部分的装配精度和密封性。连接线路时要确保端子紧固,避免接触电阻过大导致局部过热。测试应分阶段进行:先进行不带电的机械测试,确认转动灵活无卡阻;然后进行低电压空载测试,检查电流和振动;最后逐步增加负载至额定值,监测各相电流、温度和振动情况。完整的测试周期应不少于2小时,以确保故障被彻底排除。